在工业自动化领域,可编程逻辑控制器(PLC)程序的可靠性和准确性直接关系到生产过程的稳定性与效率。为确保 PLC 程序能按照预期运行,实现对设备和生产流程的精准控制,全面且规范的测试必不可少。那么,有什么方法可以快速检测PLC程序呢?以下将详细介绍 PLC 程序的测试方法及步骤。

PLC程序测试方法及步骤

PLC程序测试准备

1、搭建测试环境

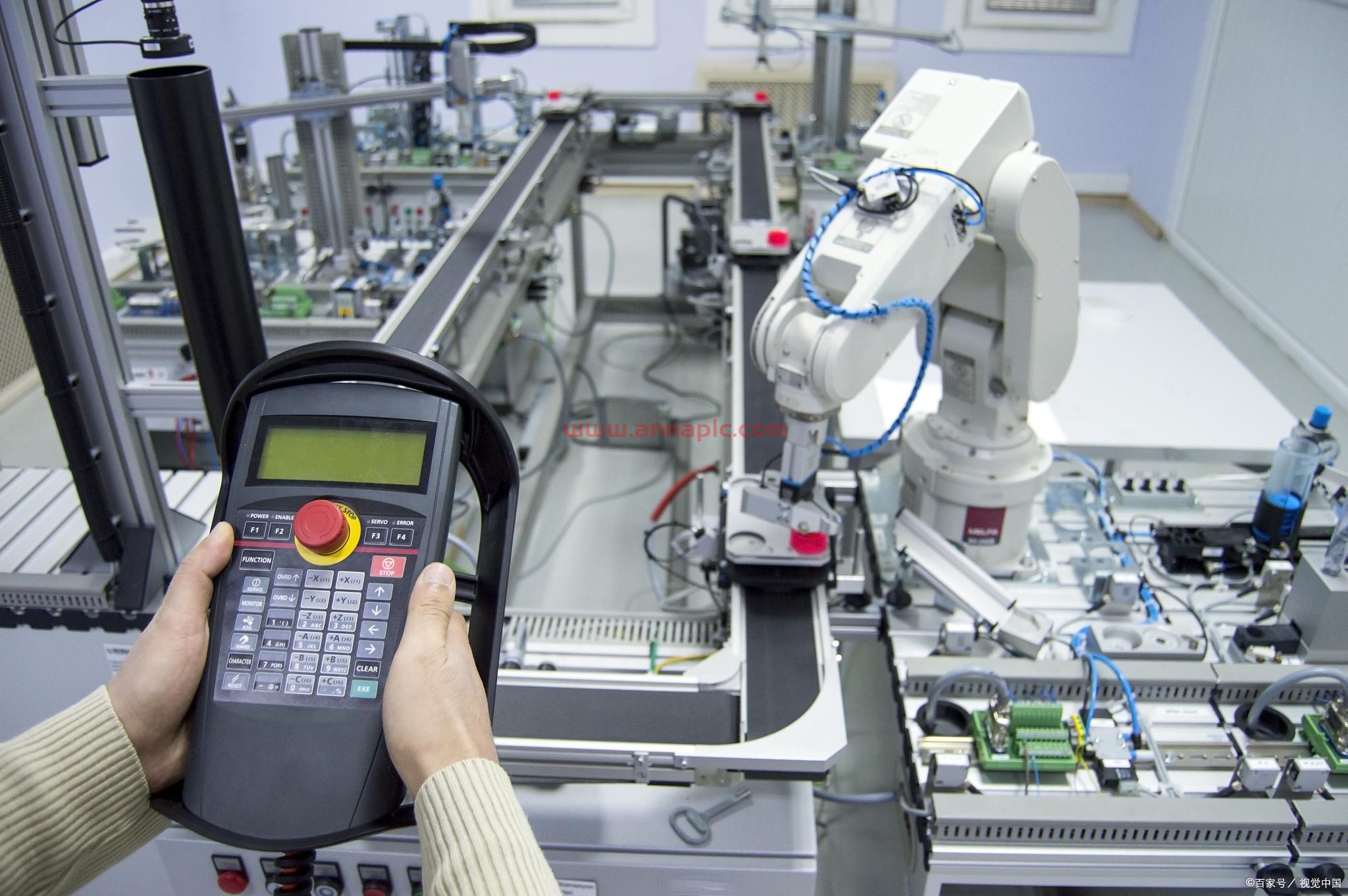

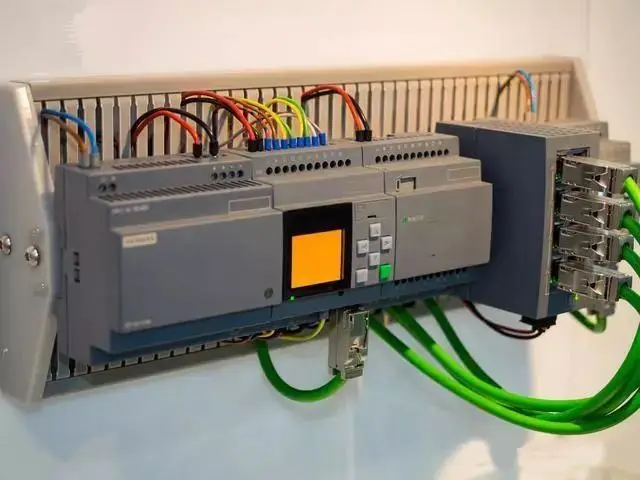

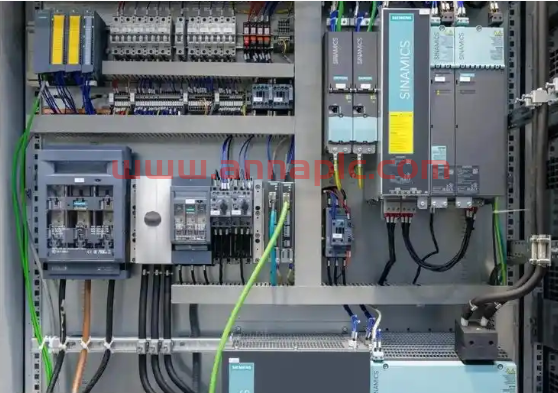

硬件准备:准备与实际应用场景相同或相似的PLC硬件系统,包括CPU模块、I/O模块、电源模块等。确保各硬件模块安装正确,接线牢固,避免因硬件连接问题影响测试结果。同时,连接必要的外部设备,如传感器模拟输入信号源、执行器用于接收PLC输出控制信号,模拟真实的工业现场环境。

软件准备:安装对应的PLC编程软件,用于下载、监控和调试程序。确保编程软件版本与PLC硬件兼容,并具备所需的调试功能。另外,准备好用于数据记录和分析的工具,如文本编辑器或专业的数据记录软件,方便记录测试过程中的各种数据和现象。

2、明确测试需求和预期结果

研读项目文档:深入研究项目的需求规格说明书、设计文档等资料,明确PLC程序需要实现的功能、控制逻辑、输入输出信号的范围和特性等。例如,对于一个自动化生产线的PLC控制程序,需了解每个工位的动作顺序、设备的启动停止条件、传感器信号触发的响应等。

制定预期结果:根据测试需求,为每个测试场景和功能点制定明确的预期输出结果。这些结果应是可量化、可验证的,如特定输入信号下,输出继电器应在规定时间内动作,电机应按照设定的转速运行等。

PLC程序测试方法

1、功能测试

输入输出测试:通过模拟各种输入信号,检查 PLC 程序是否能正确读取并处理这些信号,进而产生相应的输出。例如,使用信号发生器模拟传感器的不同电压或电流信号,观察 PLC 输入模块指示灯状态及程序中对应输入变量的值。同时,通过强制输出功能,验证 PLC 输出信号能否准确控制外部执行器动作,如控制电磁阀的开闭、电机的启停等。

逻辑功能测试:按照程序设计的控制逻辑,逐步测试各个功能模块。对于复杂的逻辑结构,如条件判断、循环控制等,通过设置不同的输入条件组合,验证程序是否能按照预定逻辑执行。例如,在一个具有多种工作模式的设备控制程序中,测试不同工作模式下的设备动作流程是否符合设计要求。

2、性能测试

响应时间测试:测量 PLC 程序对输入信号的响应时间,即从输入信号变化到输出信号做出相应改变的时间间隔。这对于一些对实时性要求较高的控制系统尤为重要,如高速生产线的实时监控与控制。可使用高精度的时间测量仪器,记录输入信号变化时刻和输出信号响应时刻,计算响应时间,并与设计要求的响应时间进行对比。

负载测试:模拟 PLC 在不同负载条件下的运行情况,测试其性能表现。增加输入输出信号的数量、提高程序的运算复杂度或同时运行多个任务,观察 PLC 是否能稳定运行,是否出现响应延迟、数据丢失等问题。例如,在一个控制多个电机的 PLC 程序中,逐步增加电机的启动数量,测试 PLC 的控制能力和稳定性。

3、边界测试

极限值测试:对输入输出信号的边界值进行测试,如输入信号的最大值、最小值、临界值等。检查 PLC 程序在这些边界条件下是否能正确处理,是否会出现溢出、错误判断等问题。例如,对于一个温度传感器输入信号,其测量范围为 0 - 100℃,测试当温度值接近 0℃和 100℃时,PLC 程序的控制逻辑是否正确。

异常情况测试:模拟各种异常情况,如电源故障、通信中断、传感器故障等,观察 PLC 程序的应对机制。测试程序是否能及时检测到异常,并采取相应的保护措施,如报警、设备停机等,确保系统在异常情况下的安全性和稳定性。

PLC程序测试步骤

1、单元测试

模块划分:将PLC程序按照功能模块进行划分,每个模块独立进行测试。例如,将一个自动化仓库的PLC控制程序划分为货物入库模块、货物出库模块、货架管理模块等。

测试用例设计:针对每个模块,设计详细的测试用例。测试用例应覆盖模块的所有功能点、输入输出情况以及边界条件。例如,对于货物入库模块,设计测试用例包括正常入库流程、货物超重入库、库位已满时入库等情况。

执行测试:使用测试工具,按照测试用例逐一输入测试数据,观察模块的输出结果是否与预期相符。在测试过程中,详细记录测试数据、测试结果以及出现的问题。

2、集成测试

模块集成:将经过单元测试的各个模块按照系统设计要求进行集成,形成完整的PLC程序系统。

接口测试:重点测试模块之间的接口,确保数据在不同模块之间的传输准确无误。检查接口参数的定义、数据格式的转换以及模块间的协同工作是否正常。例如,在一个由多个PLC组成的分布式控制系统中,测试不同PLC之间的通信接口是否稳定可靠。

系统功能测试:对集成后的系统进行全面的功能测试,验证整个系统是否能满足项目的需求规格。测试内容包括系统的整体控制逻辑、多任务处理能力、数据共享与交互等方面。

3、系统测试

模拟实际运行环境:尽可能模拟PLC程序在实际工业现场的运行环境,包括温度、湿度、电磁干扰等因素。在模拟环境中运行PLC程序,观察其在真实工况下的稳定性和可靠性。

全面测试:进行功能测试、性能测试、边界测试等各类测试的综合测试,对系统进行全面评估。检查系统在各种情况下的运行表现,是否存在潜在的问题和风险。

验收测试:邀请相关的项目负责人、客户等参与验收测试,根据预先制定的验收标准,对PLC程序系统进行最终的确认。若测试结果符合验收标准,则系统通过验收;否则,需对发现的问题进行整改并重新测试。

通过以上全面且系统的PLC程序测试方法及步骤,能够有效发现程序中的错误和缺陷,提高PLC程序的质量和可靠性,为工业自动化系统的稳定运行提供有力保障。在实际测试过程中,需根据项目的具体情况和要求,灵活运用各种测试方法,确保测试工作的全面性和有效性。